Ob die Herzform die Akzeptanz weiter erhöht, kann später evaluiert werden. Erst einmal geht es darum, den Kindern, die sich ohnehin einer belastenden Chemotherapie unterziehen müssen, die Einnahme von Dexamethason zu erleichtern. »Glucocorticoide gehören zu den besonders bitteren Arzneistoffen«, erläutert Dadkhah. »Zudem müssen klassische Dexamethason-Tabletten für die pädiatrischen Onkologie-Patienten geteilt und kombiniert werden. Das ist hochgradig fehleranfällig. Gemeinsam mit den ärztlichen Kollegen haben wir überlegt, wie wir es den Kindern und der Pflege leichter machen können.«

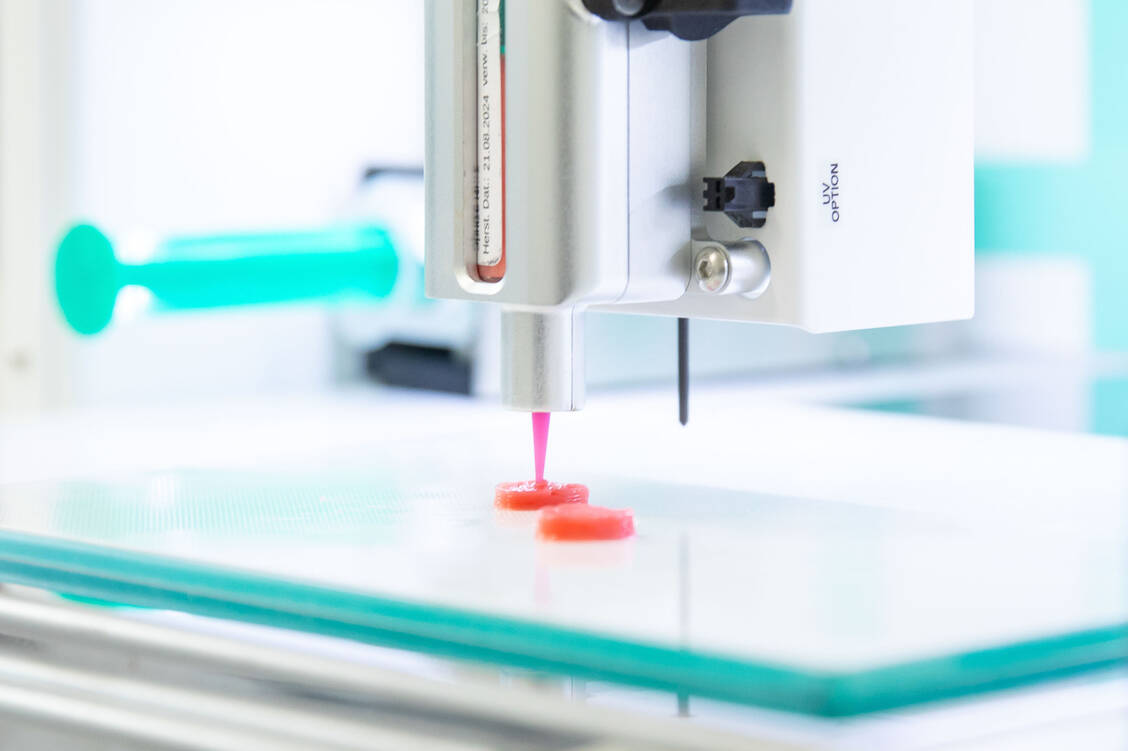

»Aktuell untersuchen wir in einer Studie die Akzeptanz unserer ersten Rezeptur bei Patienten zwischen sechs und 18 Jahren auf der Kinderkrebsstation«, berichtet der Klinikapotheker beim Besuch der Pharmazeutischen Zeitung, während er die Maschine zur Demonstration sechs rote Herzen drucken lässt. Die Patienten bekommen Dexamethason zur Prophylaxe von Übelkeit und Erbrechen supportiv zu ihrer Chemotherapie. Für die Studie druckt die Apotheke aus Neutralitätsgründen runde Tabletten. Zusammensetzung, Konsistenz, Farbe und Geschmack sind jedoch gleich.